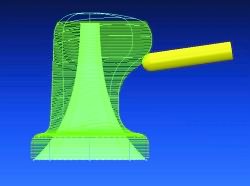

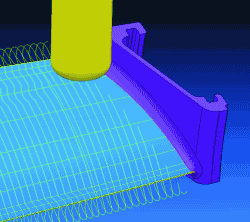

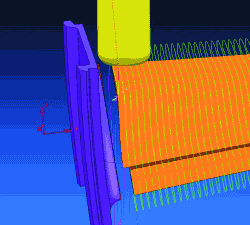

Рис. 1. Ориентация инструмента по нормали к обрабатываемой поверхности

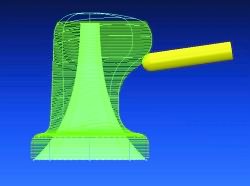

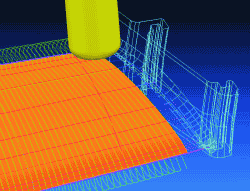

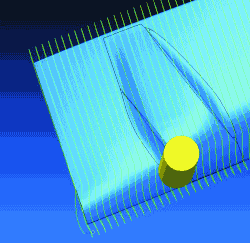

Рис. 2. Ориентация инструмента по нормали к направляющей (drive) поверхности

| Ведмидь П.А. ( Делкам-Урал, Екатеринбург) |

В последние несколько лет наблюдается повышенный интерес к 5-осевым станкам с ЧПУ. Причем, не только в традиционных областях их использования, например, в авиационной промышленности, где эти станки применяются, в частности, для обработки лопаток, но и в инструментальном и даже в серийном производстве. В первую очередь это объясняется снижением стоимости 5-осевых станков, которая приблизилась к стоимости трехкоординатных при более богатых технологических возможностях. Покупателей не смущает даже некоторое снижение жесткости при обработке и повышенная сложность составления программ в пяти координатах.

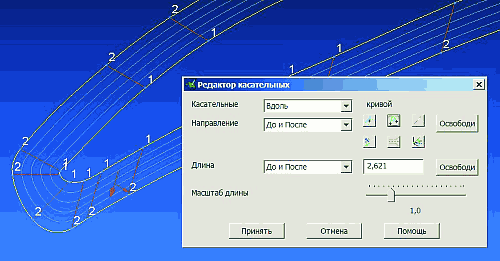

Рис. 1. Ориентация инструмента по нормали к обрабатываемой поверхности |

Рис. 2. Ориентация инструмента по нормали к направляющей (drive) поверхности |

Традиционно при разработке программ в рассмотрение принимались деталь, заготовка и инструмент. Как правило, этого было достаточно, и при наличии корректных компьютерных моделей технолог сам не занимался дополнительным моделированием. В этой статье мы рассмотрим технологию создания управляющих программ через построение дополнительных объектов (поверхностей, линий, точек), задающих закон движения инструмента относительно детали. Такая технология позволяет обеспечить полный контроль за движением инструмента, но в качестве платы за это технологу придется освоить поверхностное моделирование.

Стратегии 5-осевой обработки в PowerMILL я уже рассматривал ранее (см. например: Ведмидь П., "5-осевая обработка для инструментальщиков", САПР и графика, Nr 1/2003, с. 6...10). В этой статье мы подробнее разберем лишь одну стратегию – Проекция от поверхности – и покажем, как использование дополнительных построений расширяет возможности обработки.

По этой стратегии в PowerMILL5 можно обрабатывать как саму выбранную поверхность, так и использовать так называемую направляющую (drive) поверхность. Иногда такие поверхности называются еще справочными (reference).

Рассмотрим простой пример. На рис. 1 показана рукоятка. Ориентировать инструмент по нормали к поверхности в данном случае не получается (ни с углами атаки/наклона 0 градусов, ни с другими значениями угла), поскольку на одних участках поверхности угол наклона инструмента превышает технологические возможности станка, а на других вообще невозможно ориентировать ось инструмента (например, вдоль оси вращения детали). Выходом из этой ситуации может стать создание специальной направляющей поверхности (рис. 2). Эта поверхность будет задавать ориентацию и закон движения инструмента, однако в качестве формообразующей при обработке система будет её игнорировать.

Теперь рассмотрим примеры реальных изделий, при обработке которых использовались направляющие поверхности. Довольно часто направляющие поверхности используются при обработке турбинных лопаток.

Если модель лопатки недостаточно гладкая (это можно выявить с помощью функции анализа гладкости модуля PS-Surfacer, рис. 3), то в местах негладкости имеет место резкая смена направления нормали к поверхности. Ориентация инструмента при обработке лопаток обычно связана с нормалью. Резкая смена ориентации инструмента при обработке (качание) в данном случае приведет к дефекту на поверхности. Дефект в виде канавки действительно наблюдался вдоль кромки, показанной стрелкой (на рисунке это выглядит как зубчики на темных полосах). Нередко бывает, что сглаживать модель нельзя, поскольку действует запрет на изменение модели. В этом случае сглаживанию можно подвергнуть копию поверхности и уже эту копию использовать как направляющую поверхность. Сглаживание можно провести в модуле PS-Surfacer. Для этого в нем есть различные способы: прореживание по допуску (причем допуск может быть довольно грубым), удаление части образующих, сглаживание образующих путем смещения указанных точек с пересчетом касательных, переопределение числа и положения точек вдоль кривой и др. Сглаженный вариант показан на рис. 4.

Рис. 3. Пример лопатки с негладкой поверхностью |

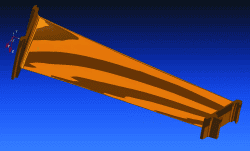

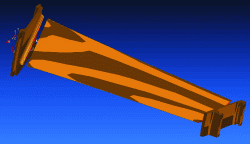

Рис. 4. Направляющая поверхность для обработки лопатки после сглаживания |

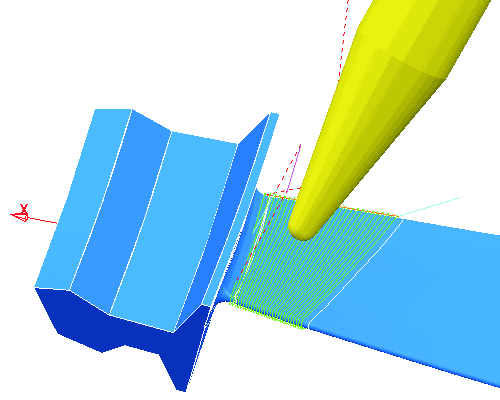

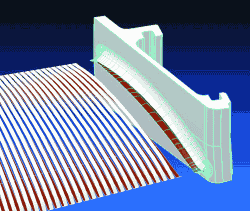

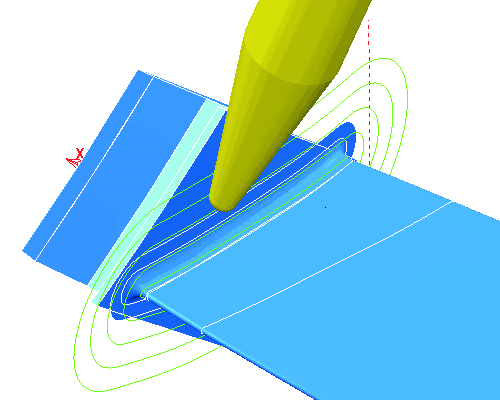

Если хвостовики расположены под углом к плоскости, перпендикулярной оси лопатки, то переопределение крайних образующих в направляющей поверхности даст траекторию лучшего качества (так как движение инструмента осуществляется вдоль изолиний – линий с равной поверхностной координатой). На рис. 5 показана траектория, созданная непосредственно по поверхности пера, а на рис. 6 – по направляющей поверхности. У поверхности пера крайние образующие обычно параллельны остальным, но обрезаны до поверхности хвостовика. Траектория на рис. 5 содержит неполные витки, которые обычно нежелательны. Траектория на рис. 6 таких витков не имеет. Этот подход может использоваться и для участка поверхности, где необходимо использование другого инструмента (рис. 7).

Рис. 5. Траектория, созданная непосредственно по поверхности пера лопатки, содержит неполные витки |

Рис. 6. При использовании направляющей поверхности траектория для обработки лопатки не содержит неполных витков |

Рис. 7. Здесь использована направляющая поверхность для устранения неполных витков на участке поверхности | |

При спиральной обработке можно использовать специальные направляющие поверхности двух типов: ленточную и со смещением продольной образующей. Ленточная направляющая поверхность (рис. 8) создается специальной утилитой Helix, написанной как приложение к модулю PowerSHAPE. В этом случае при обработке задается проход вдоль одной образующей этой "ленты". На рис. 9 показана направляющая поверхность, созданная смещением продольной образующей на величину шага, и соответствующая траектория обработки (поверхность пера условно не показана). В PowerSHAPE при смещении образующих направления касательных сохраняются, поэтому в месте разрыва направляющей поверхности нет разрыва гладкости траектории.

Рис. 8. Спиральная направляющая поверхность, созданная утилитой Helix |

Рис. 9. Спиральная направляющая поверхность, созданная сдвигом продольной образующей |

Рис. 10. При обработке прилива инструмент не должен менять свою ориентацию |

Если на поверхности лопатки имеются конструктивные приливы (рис. 10), то при их обработке направление оси инструмента обычно не меняют. В этом случае для обработки лопатки можно использовать направляющую поверхность, созданную на основе самого пера без учета прилива. В данном случае при создании направляющей поверхности была использована комбинация двух методов, описанных в предыдущем разделе.

При обработке торца хвостовика хороший результат дает направляющая поверхность, полученная продлением поверхности скругления. После продления поверхность надо разбить на две, и в качестве направляющей использовать только участок продления. На рис. 11 показан многопроходный вариант.

Рис. 11. Направляющая поверхность для обработки торца хвостовика получена продлением поверхности скругления |

Рис. 12. Модель лопатки после импорта из системы твердотельного моделирования. Скругление задано разными поверхностями, которые показаны разными цветами |

Однако, если модель импортирована из системы твердотельного моделирования, то поверхность скругления часто состоит из нескольких кусков (рис. 12). Их лучше объединить, чтобы использовать полученную поверхность для расчета непосредственно или в качестве направляющей поверхности (если оригинал модели изменять запрещено).

В том случае, если необходимо выполнить обработку поверхности скругления пера и хвостовика инструментом, радиус которого меньше, чем радиус скругления, то направляющую поверхность можно сделать из поверхности скругления путем спрямления её поперечных образующих (рис. 13). Этот способ годится и для обработки скругления переменного радиуса. В PS-Surfacer это делается с помощью всего двух операций – выбрать все поперечные образующие и спрямить выбранные. При обработке такая поверхность обеспечит гарантированный наклон инструмента относительно торца хвостовика.

Рис. 13. Форма для сглаживания или спрямления образующих в PowerSHAPE |

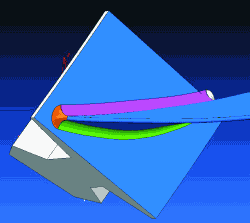

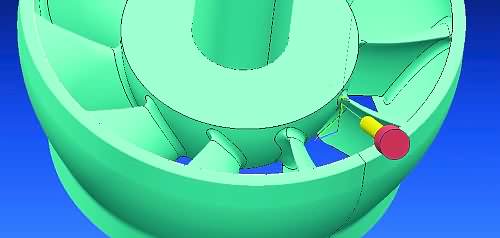

Поверхность, созданная описанным выше способом, может использоваться в качестве направляющей и при обработке без учета нормали. На рис. 14 показано использование такой направляющей поверхности для обработки закрытой крыльчатки. Ориентация оси инструмента задана "к точке". Спрямление образующих на направляющей поверхности потребовалось еще и потому, что радиус инструмента для получистовой обработки больше радиуса скругления. Если задать для обработки саму поверхность скругления, то траектория не будет рассчитана, так как инструмент не сможет коснуться поверхности ни в одной точке, не зарезав при этом соседнюю поверхность. В данном случае направляющая поверхность еще и продлена для того, чтобы обеспечить безопасный подвод инструмента.

Рис. 14. Здесь направляющая поверхность используется для обработки скругления закрытой крыльчатки, но она задает только закон движения инструмента, а ориентация оси задана “к точке”, т.е. без учета нормали |

В следующем номере мы рассмотрим создание направляющих поверхностей для наиболее сложных в обработке изделий – крыльчаток, а также некоторых других деталей.